在现代工业领域,PLC(可编程逻辑控制器)作为自动化系统的核心部件,广泛应用于各种生产流程的控制。

PLC程序在实际运行过程中难免会出现错误,导致生产线的停工或者设备的损坏。

因此,掌握有效的PLC程序错误应对策略是每个工程师的必备技能。

本文将详细介绍PLC程序错误的类型、识别方法,并结合实际例程,探讨有效的应对策略。

1. 语法错误:由于编程时的语法问题导致的错误,如关键字使用不当、符号错误等。

2. 逻辑错误:由于程序逻辑设计不合理或不符合实际需求导致的错误。

3. 运行时错误:在PLC程序运行过程中出现的错误,如数据溢出、内存不足等。

4. 硬件错误:由于PLC硬件故障或外部设备问题导致的错误。

1. 静态检查:通过检查PLC程序的语法、逻辑等方面,发现潜在的问题。可以借助编程软件的语法检查功能,以及代码审查等方式进行。

2. 动态调试:通过在实际环境中运行PLC程序,观察其行为是否符合预期,从而发现错误。可以使用调试工具进行动态调试,如断点调试、单步执行等。

3. 故障排除法:根据错误现象,逐步排除可能的原因,最终确定错误的位置。

以某化工厂生产线中的PLC程序为例,当生产线出现故障时,PLC无法正确控制阀门开关。

经过分析,发现程序中存在逻辑错误。

在正常情况下,当传感器检测到异常情况时,会触发PLC程序中的相应模块,控制阀门关闭。

在该程序中,阀门关闭的指令被错误地设置为了一个常数值,导致无论传感器是否检测到异常情况,阀门始终关闭。

针对这个问题,我们采取了以下应对策略:

1. 静态检查:仔细检查PLC程序中的逻辑部分,特别是与阀门控制相关的部分。通过对比正常程序的逻辑结构,发现了问题所在。

2. 修改程序:根据实际需求,修改阀门关闭指令的设置,确保其能够根据传感器的信号进行正确的开关控制。

3. 动态调试:在实际环境中运行修改后的程序,观察阀门的动作是否符合预期。通过动态调试,确认修改后的程序能够正确地控制阀门的开关。

4. 验证效果:在生产线上进行多次测试,验证修改后的PLC程序是否能够稳定地运行,确保生产线的正常运行。

1. 加强培训:提高工程师的PLC编程技能,熟悉各种错误类型及识别方法。

2. 规范编程:制定严格的编程规范,确保PLC程序的语法、逻辑等方面的正确性。

3. 定期维护:定期对PLC程序进行检查、更新,确保其能够稳定地运行。

4. 引入工具:引入先进的PLC编程软件和调试工具,提高编程效率和错误识别能力。

5. 建立档案:建立PLC程序的档案,记录程序的版本、修改历史等信息,便于追踪错误和解决问题。

PLC程序错误是工业生产中常见的问题,掌握有效的应对策略对于保障生产线的正常运行具有重要意义。

本文详细介绍了PLC程序错误的类型、识别方法,并结合实际例程探讨了有效的应对策略。

希望通过本文的学习,读者能够掌握PLC程序错误的应对策略,提高解决实际问题的能力。

RSLOGIX5000是美国AB公司专为PLC编程设计的实用工具,它以统一的项目管理和直观的Windows界面为特点。以下是其主要功能亮点:

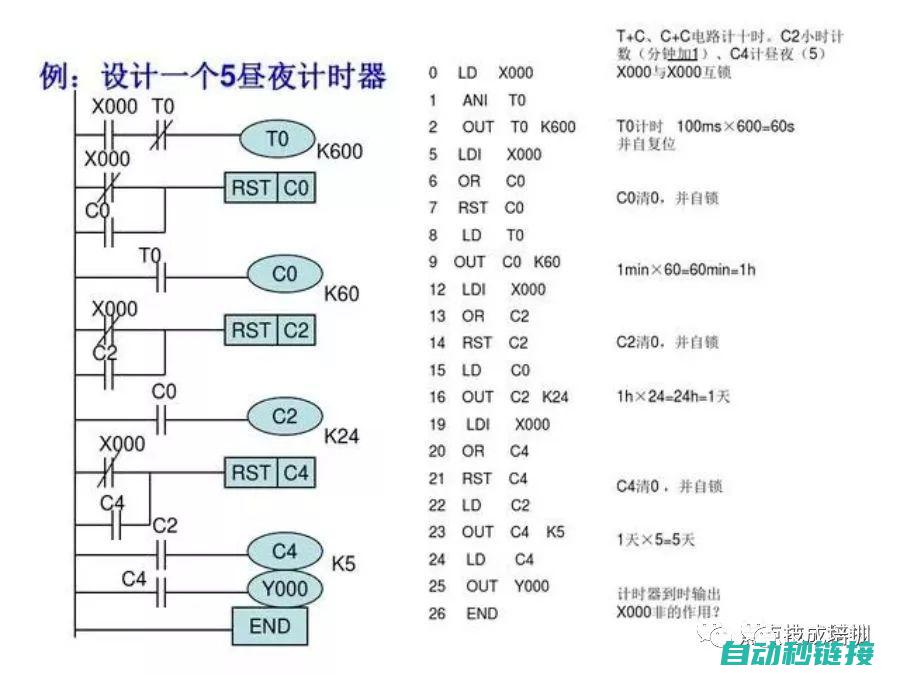

要开始使用RSLogix5000,首先创建新工程。 步骤如下:打开软件,定义PLC处理器,包括名称、类型、机架位置和文件路径。 接着,引入标签,如模拟量和数字量,以及各种数据类型,如布尔、整型等。 利用标签编辑器创建别名,以便简化标签管理。 理解标签的作用域,区分程序标签和控制器标签,以及它们的访问权限。

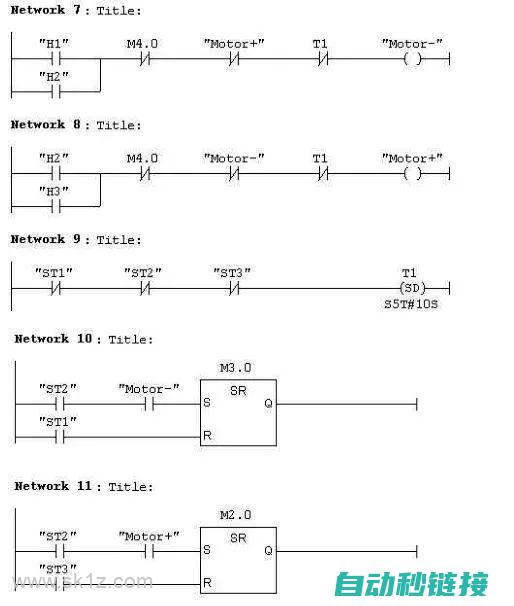

在开发过程中,要组织工程,遵循IEC1131-3标准,设置任务和优先级,以及定义任务中的程序。 每个程序包含主例程、故障例程和可选的其他例程。 通过梯形图逻辑编写程序,支持并行和嵌套结构,确保指令顺序和条件控制的准确性。

网址推荐

网址推荐